Fertigungsplanung und -steuerung sorgt für Ressourceneffizienz und Liefertreue

FIT-CapaTool

Einfache Steuerung und Koordination aller Fertigungsressourcen

Globalisierung und wirtschaftliche sowie ökologische Rahmenbedingungen stellen die produzierende Industrie vor immer größere Herausforderungen daher wird die Kundenorientierung der fertigenden Unternehmen zunehmend wichtiger. Damit verbunden ist eine höhere Vielfalt und Komplexität der Produkte, was auch den Produktionsprozess entsprechend beeinflusst. Kleinere Losgrößen müssen noch effektiver mit den vorhandenen Ressourcen abgearbeitet werden. Kurze Liefertermine und eine absolute Termintreue sind ein absolutes MUSS! Leider können viele Planer oder Disponenten nicht auf aktuelle Informationen aus dem Fertigungsprozess zugreifen. Somit kann die eigentliche Aufgabe der Fertigungssteuerung (Kapazitäten festlegen, Fertigungsfortschritt und Termineinhaltung überwachen, gleichmäßige Auslastung der Ressourcen) nur mit viel Erfahrung „aus dem Bauch heraus“ angegangen werden.

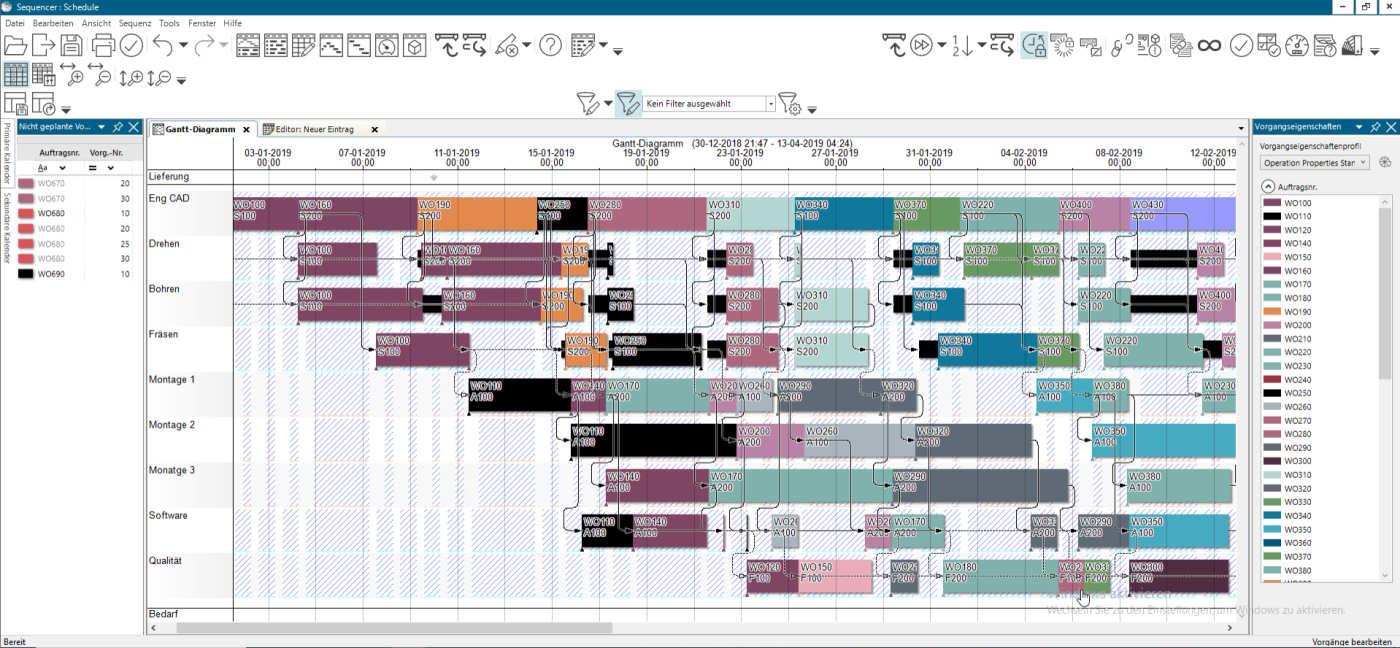

Über die Möglichkeiten eines PPS-Systems hinaus können mit Hilfe des FIT-CapaTools die Belegung von Maschinen mit Fertigungsaufträgen geplant, die Übersicht über benötigte Mitarbeiter und eine Ermittlung von Lieferterminen durchgeführt werden. Über die aktuellen Rückmeldungen aus der Fertigung über BDE (Betriebsdatenerfassung) bzw. der Auftragsrückmeldungen entsteht in der Arbeitsvorbereitung ein aktuelles Abbild der Produktion sowie eine Transparenz, um entsprechend fundiert entscheiden zu können. Die elektronische Plantafel bietet darüber hinaus auch ein interaktives Werkzeug, um auch manuell noch in die Planungssituation eingreifen zu können.

Fertigungsplanung und -steuerung

Das Modul FIT-CapaTool bietet die Möglichkeit der Fertigungsfeinsteuerung und –planung auf Basis von Kapazitäten und Ressourcen (Mensch/Maschine/Arbeitsplatz) der Fertigungsaufträge. Über eine elektronische Plantafel kann die aktuelle Belegung und Planung der Fertigungsaufträge sowie der Personalsituation visualisiert und Umplanungen vorgenommen werden.

Vorteile

- Fertigungsfeinsteuerung basierend auf Online-Daten der aktuellen Ressourcen (Mensch/Maschine/Arbeitsplatz)

- Dynamische Darstellung der Fertigungs-, Auftrags- und Projektsituation online

- Integriert in FIT-WebMES

- Optimierung der Wertschöpfung und Sicherstellung der Liefertreue

- Steigerung der Produktivität

FIT-CapaTool-Author

Author-Lizenz für die Fertigungsfeinsteuerung zur Konfiguration/Administration sowie für die Planer, die aktiv in die Planung eingreifen müssen, um eventuell Umplanungen vorzunehmen oder um Personenverfügbarkeiten zu pflegen. Visualisierung und Planung der Aufträge samt Auftragsfolgen, Maschinen, Verfügbarkeiten und Auslastungen. Jeder namentliche Nutzer, der aktiv planen will, benötigt eine FIT-CapaTool-Author-Lizenz.

FIT-CapaTool-Consumer

Lizenz zur Visualisierung für Mitarbeiter, die sich die Planung und Plantafel nur anschauen wollen oder dürfen und nicht aktiv in die Planung eingreifen. Das Modul ist zur Information für alle Mitarbeiter, die nicht in der Planung tätig sind, aber den aktuellen Status über den Fertigstellungsgrad und der einzelnen Aufträge benötigen. Jeder namentliche Nutzer benötigt eine FIT-CapaTool-Consumer-Lizenz.

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenOpcenter APS – Advanced Planning and Scheduling

Die aktuellen Trends in der Fertigung bzw. Produktion erfordern, dass durch reduzierte Lagerbestände Kosten gesenkt werden. Gleichzeitig muss man auf kürzere Vorlaufzeiten reagieren, um dem Kundenbedarf gerecht zu werden.

Dies erfordert optimierte Fertigungs- und Produktionsabläufe, indem wertschöpfungsfreie Aktivitäten wie Einrichte- oder Wartezeiten reduziert oder beseitigt werden. Durch das Aufzeigen möglicher Konflikte können Maßnahmen ergriffen werden, um Nachfrage und Kapazität aufeinander abzustimmen.

Die Produktfamilie Opcenter APS bietet eine perfektionierte Planungs- und Dispositionslösung. Sie wird sowohl von klein- und mittelständischen Unternehmen als auch von Großkonzernen eingesetzt, um deren Kundenbedarf zu erfüllen und im zunehmend globalen Wettbewerb zu bestehen.

Opcenter hilft heute mehr als 3.500 Unternehmen, auf unerwartete Ereignisse und Veränderungen zu reagieren. Der leistungsstarke Terminierungsmechanismus erlaubt es, Wartungs- und Produktionspläne in wenigen Minuten den neuen Gegebenheiten anzupassen.

Dank des flexiblen Datenmodells und der Planungslogik können Opcenter-Produkte an alle Planungs- und Dispositionsanforderungen von Unternehmen angepasst werden. Es ist möglich, einzelne Regeln zur Bildung von Fertigungs-/Produktionsreihenfolgen zu erstellen. Die Installation von ereignisgesteuerten Kommunikationsskripts ermöglicht die standortübergreifende Integration mit anderen Systemen.

Planning und Scheduling

Opcenter unterstützt sowohl das sog. „Planning“ als auch das sog. „Scheduling“.

Die im Deutschen nicht immer ganz einfach zu trennenden unterschiedlichen Begrifflichkeiten lassen sich am besten in der untenstehenden Übersicht gegenüberstellen.

Grobplanung (Planning)

Die Grobplanung berücksichtigt Prognosen und langfristige Aufträge, um die Machbarkeit zu prüfen und die generelle Ausrichtung festzulegen.

Sie definiert dynamisch den Ziellagerbestand, um zukünftige Nachfrage zu erfüllen. Lastverteilung über mehrere Ressourcen unter Berücksichtigung von z.B. Lagerzeit, Haltbarkeit, etc. Unterstützt die wesentlichen Entscheidungen zur Produktionskapazität:

- Erweiterung der Mitarbeiter

- Erweiterung der Ressourcenkapazitäten

- Erweiterung der Produktionsanlagen

Das Ergebnis der Grobplanung ist ein Produktionsplan, der Planaufträge für das ERP-System vorschlägt, um die Bedarfe zu erfüllen.

Feinplanung (Scheduling)

Die Feinplanung terminiert alle Arbeitsschritte, um Reihenfolgen und Arbeitslisten vorzugeben. Primäre und sekundäre Einschränkungen können detailliert modelliert werden, damit eine möglichst exakte Abbildung der realen Situation erreicht wird. Die Terminierung kann nach vorbereiteten Optimierungsstrategien erfolgen (minimale Rüstzeiten, hohe Liefertreue, minimaler Umlaufbestand,…) oder anwendungsspezifisch konfiguriert werden.

Sie berechnet Effekte von Änderung voraus; für Unterbrechungen, Ausfälle, Ausschuss, etc. und kann die aktuelle Produktionseffizienz berücksichtigen.

Im Falle von Planungskonflikten haben Sie eine effektive Entscheidungsunterstützung für:

- Überstunden

- Auftragsprioritäten

- Chargenteilung

- Lieferzeitverschiebung

- Auftragszusagen (CTP/ATP)

Akkurate Modelle liefern realisierbare Planungen

Als Erweiterung zur klassischen Planung im ERP-System werden in Opcenter die Randbedingungen bis zur gewünschten Detailtiefe modelliert. Damit ist die Feinplanung in der Lage, tatsächlich realisierbare Pläne unter Berücksichtigung aller Nebenbedingungen zu erstellen. Hierbei können neben den Hauptressourcen auch Betriebsmittel, Personalstärken, Qualifikationen, Platzbedarfe, Energieverbrauch, etc. als zusätzliche Bedingungen modelliert werden.

Schicht- und Ressourcenkalender

Alle Ressourcen und Nebenbedingungen können über Kalender quantifiziert werden. Damit können zeitliche Abhängigkeiten von Verfügbarkeit, Effizienz, Auslastung, etc. gepflegt oder von externen Quellen übernommen werden.

Integration in bestehende Systemlandschaften

Durch die offene, flexible Systemstruktur ist Opcenter in verschiedenen Ebenen des Planungsprozesses einsetzbar. Einfach zu konfigurierende Schnittstellen ermöglichen das Zusammenspiel mit unternehmensweiten ERP-Systemen, unterlagerten MES- oder BDE-Systemen sowie mehreren Opcenter-Instanzen. Selbstverständlich kann Opcenter auch komplett autark genutzt werden.

Verbesserungspotentiale durch Opcenter

Durch den Einsatz von Opcenter können Verbesserungen in verschiedenen Bereichen erzielt werden. Folgende Verbesserungen wurden von Opcenter-Anwendern aus verschiedenen Projekten in besonderer Weise hervorgehoben:

Minimierter Aufwand für die Planung, schnelle Ergebnisse

- Kurze Planungszyklen – „Was-wäre-wenn“-Simulationen werden möglich

- Kurzfristiges Einplanen/Umplanen von Sonderaufträgen – Flexibilität, aber strukturiert

- Schnelle Reaktion auf ungeplante Ereignisse (Krankenstand, Produktionsausfälle, Lieferverzögerung, …)

- Durchspielen von Kostenoptimierungen (z.B. Einsparung einer Schicht, etc.)

Bereitstellen eines verlässlichen, realisierbaren, optimierten Plans

- Minimierung der Fehlabrufe im Materialfluss – effektive Logistik

- Minimierung des Umlaufbestands – Platzersparnis

- Minimierung der Durchlaufzeit – geringere Kapitalbindung

- Präzise Vorhersage von Lieferdaten – gesteigerte Kundenzufriedenheit

- Optimale Belegung der Anlagen – Produktivitätssteigerung

- Optimale Platzierung von Service-Tätigkeiten – Verbesserung der Auslastung

Liefert Basisdaten für Prozessoptimierung

- Identifikation von systematischen Kapazitätsreserven, Engpässen, etc.

- Kontinuierliche Verbesserung des Planungsmodells

- Kontinuierliche Verbesserung der Stammdatenqualität im ERP-System

Benutzerfreundliches, modernes IT-Werkzeug

- Reduktion von Papier- und Excel-basierten Zwischenlösungen

- Flexible Nutzung bei unterschiedlichen Planungsaufgaben

- Kurze Einarbeitungszeit